成功应用Moldex3D 改善散热风扇支架变形问题

挑战

解决方案

台达集团导入Moldex3D eDesign并藉由实际试模验证,找出产品变形量最低的设计变更。

效益

变形量从原本3mm降至0.15mm

产品不良率自45%降到16%

开模周期缩短3天

案例研究

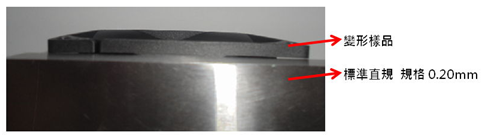

散热模块中的风扇支架,负责固定并支撑散热模块,其平面度对整个模块装配影响甚巨。本案例中,散热风扇因收缩变形造成框角下塌,平面度超出标准规格,变形量达0.3mm。因此改善风扇支架的变形程度,使其平面度能符合要求规范,势必为优化模块制程的首要任务。

图二 产品因收缩变形造

图三 样品变形量达0.3mm

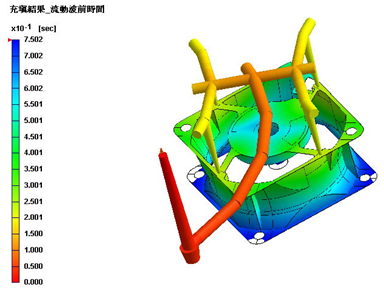

为了有效提升产品质量,台达集团研发团队透过Moldex3D的充填、保压、冷却模块进行分析,了解原始设计问题所在。

充填分析结果(图四)显示,产品结构差异设计造成强度不均,充填时框角为流动末段,保压效果有限,导致容易产生收缩变型,影响产品结构支撑力。

图四 充填分析结果

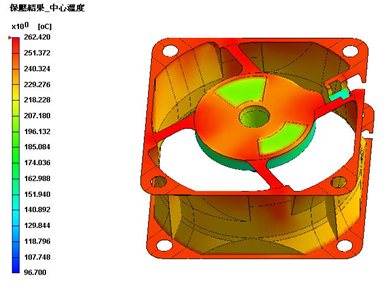

保压阶段温度分布结果(图五)显示,黄色区域为保压结束时温度,仍高于230℃,此局部高肉厚区域容易因为内部积热而导致产品塑料收缩不均。

图五 保压阶段之温度分布分析结果

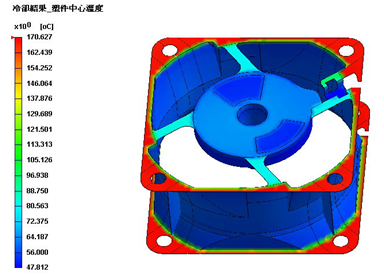

冷却分析结果(图六)显示,红色区域在冷却结束时仍出现积热,高积热区域容易导致产品变形,并延长冷却时间。

图六 冷却分析结果

了解原始设计问题后,台达集团接着透过Moldex3D翘曲模块比对三种产品设计:单根肋条、双根肋条、双根肋条+圆柱,并观察其Z轴变形量,作为衡量框角变形的重要参考数据。结果显示设变2(双根肋条+圆柱)的Z轴变形量最小,其Z轴总位移量在-0.39mm到0.36mm之间,是改善产品设计的最佳结构(图七、图八)。

原始设计-单根肋条 | 设变1. 双根肋条 | 设变2. 双根肋条+圆柱 |

|  |

|

Z轴变形量:-0.57~0.38mm | Z轴变形量:-0.41~0.37mm | Z轴变形量:-0.39~0.36mm |

图七 以Moldex3D模流分析比对三种设计,结果显示设变2为Z轴变形量最小的结构

原始设计-差的结构 | 设变1. 一般的结构 | 设变2. 最佳结构 |

|

|

|

框角下塌0.30mm,

平面度超出标准规格 | 框角处下塌小于0.18mm,

平面度在规格内 | 框角下塌小于0.15mm,

平面度直规检测完全达到规格 |

图八 经由Moldex3D模流分析,成功找出双根肋条+圆柱为产品结构设计的最佳选择

结果

进过Moldex3D模拟分析结果比对,证明Moldex3D提供的解决方案值得高度信赖。采用双根肋条+圆柱之设计,Z轴变形量改善了20%,实际产品变形量从原本的0.3mm降至0.15mm,成型不良率更从45%降到16%。此外还缩短了3天的开发周期,成功节省可观的开发成本。