业务挑战:

公司成型时常遇到的问题有以下几点:

1.由于手机外型需符合美观与轻量需求,所以手机壳的设计多以轻薄为主。以手机外壳这类产品来说,多半采用多点进浇方式,所以在流动平衡性以及产品变形上不易掌控,容易造成翘曲问题。

2.由于手机件产品形式多元化,产品外观要求越来越高,传统的方法只能通过多次反复地试模修模来验证不同的方案以期望达到目标值,延长了新品上市的先机,增加了成本,不利于公司的长期生存发展。

3. 由于手机上嵌件多,面积大,试模出现质量问题情况多,特别是在产品收缩方面,通常需要多次试模修改才能达标,效率过低、成本过高。

案例分析

1.使用Moldex3D验证实际试模情况

本案例使用的产品如下图所示下,后壳成型材料为PC+10%GF,采用八点进浇,如下图一红点所示。通过继续产品宽度方向实际放缩水为0.2%,产品长度方向实际放缩水为0.25%

前壳材料为PC+10%GF,进浇方式如图二,通过继续产品宽度方向实际放缩水为0.15%,产品长度方向实际放缩水为0.15%

图一 图二

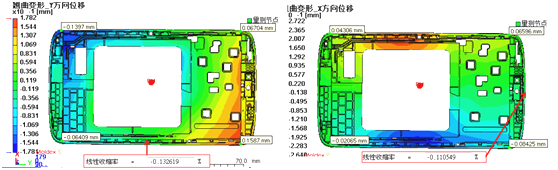

收集现场提供的成型条件及机台相关参数,用Moldex 3D软件中的射出机台模式对成型过程进行模拟,前壳变形结果如图三,其中长度方向上的收缩率约为0.13%,宽度方向缩水为0.11%,与实际样放缩水较为接近。

图三

前壳变形结果如图四,其中长度方向上的收缩率约为0.25%,宽度方向缩水为0.23%,与实际样放缩水较为接近。

图四

2.总结

借助于Moldex 3D,我们可以快速的在电脑中真实模拟产品在实际过程中所遇到的情况,由此可见Moldex 3D能帮助我们迅速了解问题的主要原因在哪,可以有效避了盲目调机和多次的修改模。

引进Moldex3D后创造的价值:

1、运用Moldex 3D寻找最佳设计方案

手机类产品多采用多浇口进浇的方式进胶,那么如何确定最佳的进浇方案和流道设计呢?运用Moldex 3D软件能协助客户比较不同的流道和浇口设计的流动结果,以获得最佳多浇口与流道设计。控制单一变形方向以及达到较小变形量:透过Moldex3D精准的模流分析,进行可以获得变形方向一致且变形量较小的优化流道设计,从而为公司寻找最佳的设计方案。

2、运用Moldex 3D 寻找最佳成型条件

Moldex 3D软件对现场成型的模拟具有非常高的吻合度,能完美地预测模具开发过程中可能出现的问题,Moldex 3D软件不仅适合于常规成型的模拟预测,提前发现常规成型中的注塑缺陷并找到问题的根本原因,而且对于一些新型成型工艺该软件都有相应的模拟预测功能,且在结果准确度上来说同样具体非常高的精度,从而为公司产品寻找最佳的成型条件。

结论

联Moldex3D模流分析软件视为模具设计和验证的标准工具,其精准的模流分析结果更成为有效说服客户进行模具优化的最佳工具,不但可以有效降低试模次数与开模风险,更可以进一步为每一项产品与模具建立设计规范数据库,成功开发更多的新客户。

体现出Moldex3D不但可以协助客户解决其客户的产品设计问题,缩短上市时程和避免开模风险,更可以协助客户为每一项产品与模具建立设计规范数据库,有效掌握每一组产品的know how 与know why,不断充实设计经验,提高对外接单技术竞争力和厂内ODM能力。